Jak probíhá řezání laserem a vypalování plastů?

Moderní vývoj technologie usnadňuje zpracování materiálu. Jsou vytvořeny nové metody, zlepšena známá řešení. Práce se stává rychlejší, efektivnější a automatizovanější. Mezi nejoblíbenější metody patří řezání laserem, tj. Horký paprsek. Řezání horkými paprsky se používá v leteckém, automobilovém, zdravotnickém a textilním průmyslu. Co přesně je laserová technologie, jak ji používat a na co ji lze použít?

Jak funguje laser a jak ovlivňuje jednotlivé materiály?

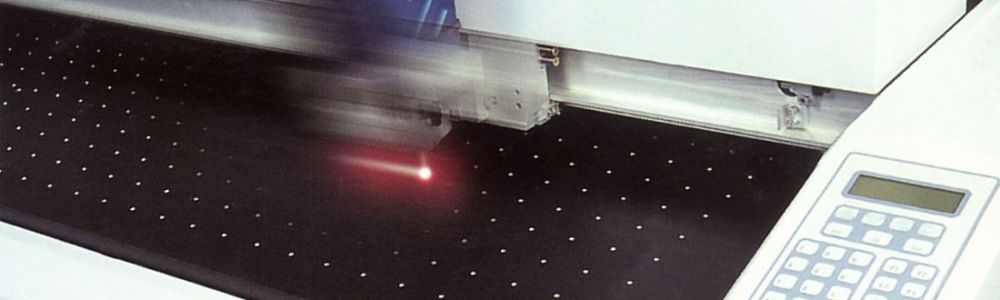

Laserový paprsek je založen na systému čoček a zrcadel, které vedou k jeho ohřevu na velmi vysoké teploty. Radius zaměřený na materiál, způsobuje jeho roztavení a vytvoření velmi úzké mezery. Zařízení je obsluhováno počítačem nebo přes rozhraní, takže obsluha může zavést řezné plány a později je modifikovat a vylepšovat.

Řezání laserem vyžaduje přítomnost ochranného plynu - dusíku - v případě materiálů tvořících taveninu. Titan, hořčík a tantal reagují s dusíkem za vzniku chemických sloučenin, což je důvod, proč se pro jejich úpravu používá argonu. Úlohou plynu je vyfukování roztavených částí, ochrana před zničením hořlavých materiálů a urychlení práce. Plyny navíc chrání předměty před oxidací, protože malé množství kyslíku nebo kontakt s vlhkostí vede k zabarvení a nevzhlednému vzhledu.

Laserové řezání funguje dobře pro materiály o maximální tloušťce 30 mm, tenčí povrchy jsou jednodušší - proces probíhá rychleji, hrany jsou dokonale hladké a nedochází k deformaci. Ideální tloušťka pro konstrukční ocel je 20 mm, pro nerezovou ocel 10 mm a pro pozinkovanou ocel 3 mm.

Proč zvolit laserové řezání?

Fungování trhu se neustále mění. S extrémní konkurenceschopností, rychlostí, efektivitou a maximalizací zisků se počítá při minimalizaci výdajů. Řezání laserem dobře vyhovuje těmto pravidlům, protože laser je řízen počítačem a provádí předem navržené pohyby. Neexistuje žádný prostor pro chyby nebo plýtvání důsledkem špatně nařezaných dílů. Díky této metodě funguje dobře při sériové výrobě, což vyžaduje vytvoření velkého množství identických a přesných prvků. Práce s laserem je rychlá a má nízké tepelné zatížení. Stroj se snadno používá a nevyžaduje fyzickou sílu obsluhy.

Laser se používá k oříznutí materiálů různé hustoty a tvrdosti. Běžně se používá pro obrábění: hliníku, oceli, dřeva, na nezávislé kovy, sklo, plasty a tkaniny.

Řezání laserem je ekonomické a efektivní a efektivní řešení. Vyrobené předměty nebo konstrukční prvky nevyžadují další zpracování a jsou připraveny k použití pro průmyslové aplikace.

Metody řezání laserem

Existují tři metody řezání laserem: tání, spalování a sublimace:

1. Tavení - materiál se přivede na teplotu tání a odstraní z výsledné mezery plynem.

2. Spalování - materiál se zahřívá na teplotu vznícení, po určité době hoří v čistém kyslíku. Pro obrábění je důležité zvolit správný povrch. Teplota tání materiálu by měla být vyšší než bod vzplanutí. Pouze tímto způsobem se vyhneme zničení. Metoda je doporučena pro nelegované a nízkolegované oceli.

3. Sublimace - třetí kategorie pro materiály, které nemají bod tání. Pro řezání dřeva, plexiskla a jiných plastů, stejně jako papíru a keramiky.